المبادل الحراري اللوحي هو نوع جديد من المبادلات الحرارية عالية الكفاءة، مصنوع من سلسلة من الألواح المعدنية ذات الشكل المموج المحدد والمكدسة معًا. يتم تشكيل قناة مستطيلة رفيعة بين الألواح المختلفة، ويتم تبادل الحرارة من خلال الألواح. المبادل الحراري اللوحي هو الجهاز المثالي لتبادل الحرارة بين السائل والسائل والسائل والبخار. يتميز بكفاءة عالية في تبادل الحرارة، وفقدان حراري صغير، وبنية مدمجة وخفيفة الوزن، وحجم صغير، وسهولة التركيب والتنظيف، ومجموعة واسعة من التطبيقات، وعمر خدمة طويل وخصائص أخرى.

المبادل الحراري اللوحي - البنية الأساسية ومبدأ التشغيل

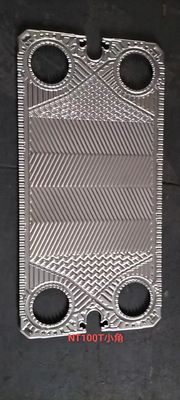

يتكون نوع المبادل الحراري اللوحي بشكل أساسي من إطار (قابل للإزالة) ونوع اللحام إلى فئتين، ويكون شكل اللوحة بشكل أساسي على شكل لوحة مموجة متعرجة، ولوحة مموجة مستقيمة أفقية ولوحة على شكل ورم إلى ثلاثة أنواع.

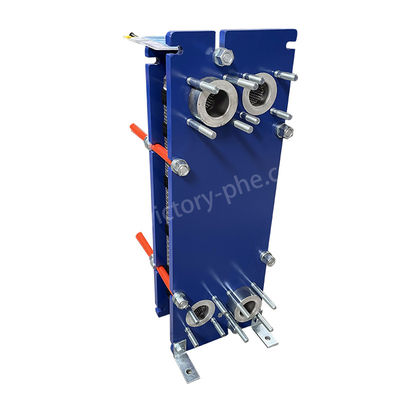

هيكل المبادل الحراري الملحوم

الهيكل الرئيسي

⒈ صفيحة المبادل الحراري وحشية ختم صفيحة المبادل الحراري

قطعة من لوحة الضغط الثابتة

3 لوحة تثبيت متحركة

4. مسامير التثبيت المحروقة

5. كن حذرًا مع شريط التوجيه العلوي

6. حدد شريط التوجيه السفلي

7.استعارة العمود الخلفي

يتم تكديس مجموعة من الألواح لتشكيل حزمة من الألواح بنمط قناة.

تم تجهيز كل طرف بلوحة نهاية مع جهاز استقبال.

يتم لحام الآلة بالكامل تحت الفراغ. تتدفق القنوات المجاورة لوسيطين. يتم ضغط الألواح بين القنوات المجاورة في شكل مموج. يتم تعزيز تبادل الحرارة بين الوسيطين من خلال نوع مموج. في المبادلات الحرارية ذات الألواح الملحومة للتبريد، يوجد دائمًا قناة تدفق مياه واحدة أكثر من قناة تدفق المبرد. مبدأ التشغيل المبادل الحراري اللوحي هو نوع جديد من المبادلات الحرارية عالية الكفاءة مع شكل مموج معين للوحة المعدنية المكدسة في الهيكل، بما في ذلك الحشيات ولوحة الضغط (لوحة النهاية المتحركة، لوحة النهاية الثابتة) والإطار (على شريط التوجيه العلوي والسفلي، العمود الأمامي) المكون من حشوات بين اللوحة بواسطة حشية الختم للختم والتوصيل، مفصولة عن قناتي السوائل الباردة / الساخنة، ووسط نقل الحرارة البارد / الساخن في قنواتهما الخاصة، والتبادل الحراري مع اللوحة المنفصلة، لتحقيق درجة الحرارة المطلوبة للمستخدم.لتحقيق درجة الحرارة المطلوبة للمستخدم. تحتوي كل لوحة على فتحات في الزوايا، مجمعة في حزمة لوحة لتشكيل أنبوب توزيع السوائل وأنبوب التجميع، وتبادل الحرارة للوسائط الباردة/الساخنة، من أنبوب التجميع المعني إلى إعادة التدوير بعد تدفق العودة. اللوحات والممرات يوجد عادة نوعان من اللوحات المموجة (زاوية صغيرة L وزاوية كبيرة H)، مما ينتج عنه ثلاثة مسارات تدفق مختلفة (L وM وH)، كما هو موضح أدناه: L: زاوية صغيرة قناة مكونة من لوحات متجاورة بزوايا صغيرة. معامل نقل حرارة منخفض ومقاومة منخفضة. مناسب لمعدلات التدفق العالية مع نقل حرارة ضعيف (حرارة نوعية منخفضة أو فرق درجة حرارة صغير)، على سبيل المثال نقل حرارة الهواء عند الضغط المحيط.

H: قناة ذات زاوية كبيرة تتكون من صفائح متجاورة ذات زوايا كبيرة. معامل نقل حرارة مرتفع ومقاومة عالية. مناسبة لمعدلات تدفق صغيرة ولكن نقل حرارة قوي (حرارة نوعية عالية، مع تغير طور أو فرق كبير في درجة الحرارة)، على سبيل المثال، نقل حرارة تغير طور المبردات.

م: قناة تتكون من صفائح متجاورة ذات زوايا كبيرة/صغيرة. معاملات نقل الحرارة والمقاومة متوسطة بين القنوات H وL.

اختر بين هذه الأنواع الثلاثة من القنوات وقم بإنشاء وتحديد الأحجام وفقًا لظروف العمل الخاصة.

من الناحية النظرية، يمكن للمبادل الحراري خلط أنواع مختلفة من قنوات التدفق، مثل النوع H متبوعًا بالنوع M.

ومع ذلك، في حالة تغير الطور، سيؤدي ذلك إلى خروج قناة التدفق الأولى H وقناة التدفق الأخيرة M بين توزيع الوسائط عن النظام، وبالتالي، في جميع أنواع التبريد باستخدام BPHE لا يتم استخدامه.

التدفق الموازي مقابل التدفق القطري:

مزايا التدفق المتوازي: صفيحة واحدة وحشية واحدة، يمكن استخدام نفس الصفيحة في مجموعة صفيحة، تدور بزاوية 180 درجة للجانب الثاني من القناة مع فقدان القليل من قطع الغيار. يلبي التدفق القطري جميع وظائف التدفق القطري بالكامل، مع ضغوط تصميم أعلى أو استخدام صفيحات أرق بدون منافذ متقاطعة.

حول مواد اللوحة

الفولاذ المقاوم للصدأ: يشير إلى مقاومة الهواء والبخار والماء وغيرها من الوسائط التآكلية الضعيفة والأحماض والقلويات والملح وغيرها من الوسائط التآكلية الكيميائية للفولاذ، والمعروف أيضًا باسم الفولاذ المقاوم للأحماض. في الممارسة العملية، غالبًا ما يُطلق على الفولاذ المقاوم للوسائط التآكلية الضعيفة اسم الفولاذ المقاوم للصدأ، ويُطلق على الفولاذ المقاوم للوسائط الكيميائية اسم الفولاذ المقاوم للأحماض. هناك بعض الاختلافات في التركيب الكيميائي للاثنين، فالأول ليس بالضرورة مقاومًا للتآكل بالوسائط الكيميائية، بينما الأخير يكون مقاومًا للصدأ بشكل عام. تعتمد مقاومة التآكل للفولاذ المقاوم للصدأ على عناصر السبائك الموجودة في الفولاذ.

آلية مقاومة التآكل: الكروم هو العنصر الأساسي للفولاذ المقاوم للصدأ للحصول على مقاومة التآكل، عندما تصل كمية الكروم في الفولاذ إلى 12٪ أو نحو ذلك، فإن الكروم والوسائط المسببة للتآكل في دور الأكسجين، وتكوين طبقة رقيقة من فيلم أكسيد على سطح الفولاذ (نظرًا لأن فيلم التخميل Cr2O3)، يصعب إذابته في الماء، ويمكن أن يمنع أيضًا تآكل الأكسجين بالحديد. وبالمثل، فإن تدمير فيلم التخميل Cr2O3 يعني تدمير قدرته على مقاومة تآكل الأكسجين.

بالإضافة إلى ذلك، يمكن للعناصر الهالوجينية في الوسط التآكلي (مثل أيونات الكلور الموجودة عادة في الماء) أن تحل محل الكروم في ظل ظروف معينة، لذلك سوف يصدأ الفولاذ المقاوم للصدأ في ظل ظروف معينة، كما سيتآكل في الوسط المحتوي على الأحماض والقلويات والأملاح. لذلك، فإن حجم مقاومة التآكل للفولاذ المقاوم للصدأ يعتمد على التركيب الكيميائي للفولاذ نفسه، بالإضافة إلى الحالة المتبادلة، واستخدام الظروف ونوع الوسائط البيئية والتغيير. يرجع تآكل الفولاذ المقاوم للصدأ في الماء بشكل أساسي إلى أيونات الكلوريد في الماء.

كما يلعب الفولاذ المقاوم للصدأ في بقية العناصر المضافة دورًا مختلفًا. فمثل الموليبدينوم سيعوض التآكل الناتج عن أيونات الكلوريد إلى حد ما، ولكن هناك أيضًا مجال للتطبيق.

الفولاذ المقاوم للصدأ المستخدم بشكل شائع: 304، 316 ينتمي إلى الفولاذ المقاوم للصدأ الأوستنيتي، درجته للاختصار للدعوة الأجنبية (مستوردة عمومًا)، لسلسلة 300.

خصائص وشروط استخدام المواد المستخدمة عادة في تكميل الصفائح

تقييم مقاومة المواد للتآكل هو مؤشر جيد أو سيئ لقيمة "مقاومة التآكل المكافئة محليًا PRE" كلما كانت مقاومة التآكل أفضل. القرار بشكل أساسي بشأن محتوى الكروم والموليبدينوم والنيكل.

1) الفولاذ المقاوم للصدأ 304: يستخدم في الوسائط العضوية وغير العضوية، والتركيز <30٪ درجة الحرارة <= 100 / التركيز ﹥ 30٪ درجة الحرارة ﹤ 50 درجة حرارة حمض النيتريك ﹤ 100 تركيزات مختلفة من حمض الكربونيك والأمونيا والكحول. مادة 304L هي في الأساس نفس مادة 304، وقابلية اللحام أفضل، ويمكن استخدامها كمبادل حراري ملحوم.

2)316

2) 316L مياه التبريد الطبيعية، مياه برج التبريد، المياه المخففة، حمض الكربونيك، حمض الخليك ومحلول الصودا الكاوية بتركيز أقل من 50٪، والمذيبات مثل الكحول والأسيتون، وحمض النيتريك المخفف (﹤20٪) وحمض الفوسفوريك المخفف (﹤30٪) مع درجة حرارة أقل من 100 درجة، ولكنها غير مناسبة لحامض الكبريتيك. 316 هو في الأساس نفس ذلك.

3) 317 مناسب لمزيد من ظروف الاستخدام من 316L. 4) AISI904L و SUS890L فعالة من حيث التكلفة وأفضل من المواد المذكورة أعلاه. مناسبة بشكل خاص لحامض الكبريتيك العام وحامض الفوسفوريك والهاليدات.

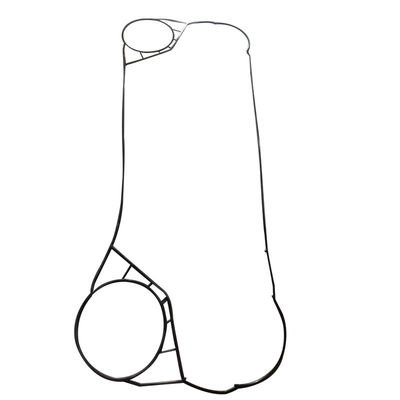

6) SMO654 مادة أفضل من 254 ويمكن استخدامها لمياه البحر الباردة. (7) RS-2 (0Cr20Ni26Mo3Cu3Si2Nb) الفولاذ المقاوم للصدأ، وهو المعادل المحلي لـ 316، ومقاومة أفضل للتآكل الإجهادي، ويمكن استخدامه لأكثر من 80 درجة من حمض الكبريتيك المركز. (تركيز 90٪ - 98٪) حول حشية المبادل الحراري اللوحي الحشية كلوحة مبادل حراري بين عنصر الختم، لمنع تسرب اللوحة. تؤثر جودة الحشية بشكل حدسي على جودة وصورة المبادل الحراري.في صناعة التدفئة والتهوية وتكييف الهواء، تتكون الحشيات بشكل أساسي من منتجات مطاطية، والتي تتأثر بشكل كبير بدرجة الحرارة والوسط، وبالتالي تتأثر بشكل كبير بالصيغة، وتوحيد المكونات، وظروف الفلكنة والتصلب أثناء عملية الإنتاج.

متطلبات الحشيات: (التوصيات التالية لا تستهدف أي علامة تجارية ولا تتخذ موقفًا)

1، الصيغة علمية، يجب أن يكون لها خصائص مضادة للشيخوخة، ومقاومة للتمزق، ومرونة عالية (تقليل قوة رد الفعل الناجمة عن المرونة، واللوحة ليست سهلة للتشوه).

2، حجم سطح اتصال الختم دقيق، ثقب إشارة التنبيه حساس.

3، هيكل خالٍ من الترابط، سهل التفكيك والتركيب.

يجب أن تكون رسالتك بين 20-3000 حرف!

يجب أن تكون رسالتك بين 20-3000 حرف! من فضلك تفقد بريدك الالكتروني!

من فضلك تفقد بريدك الالكتروني!  يجب أن تكون رسالتك بين 20-3000 حرف!

يجب أن تكون رسالتك بين 20-3000 حرف! من فضلك تفقد بريدك الالكتروني!

من فضلك تفقد بريدك الالكتروني!